Messwerte ohne Angaben der Messunsicherheit sind nur Vermutungen

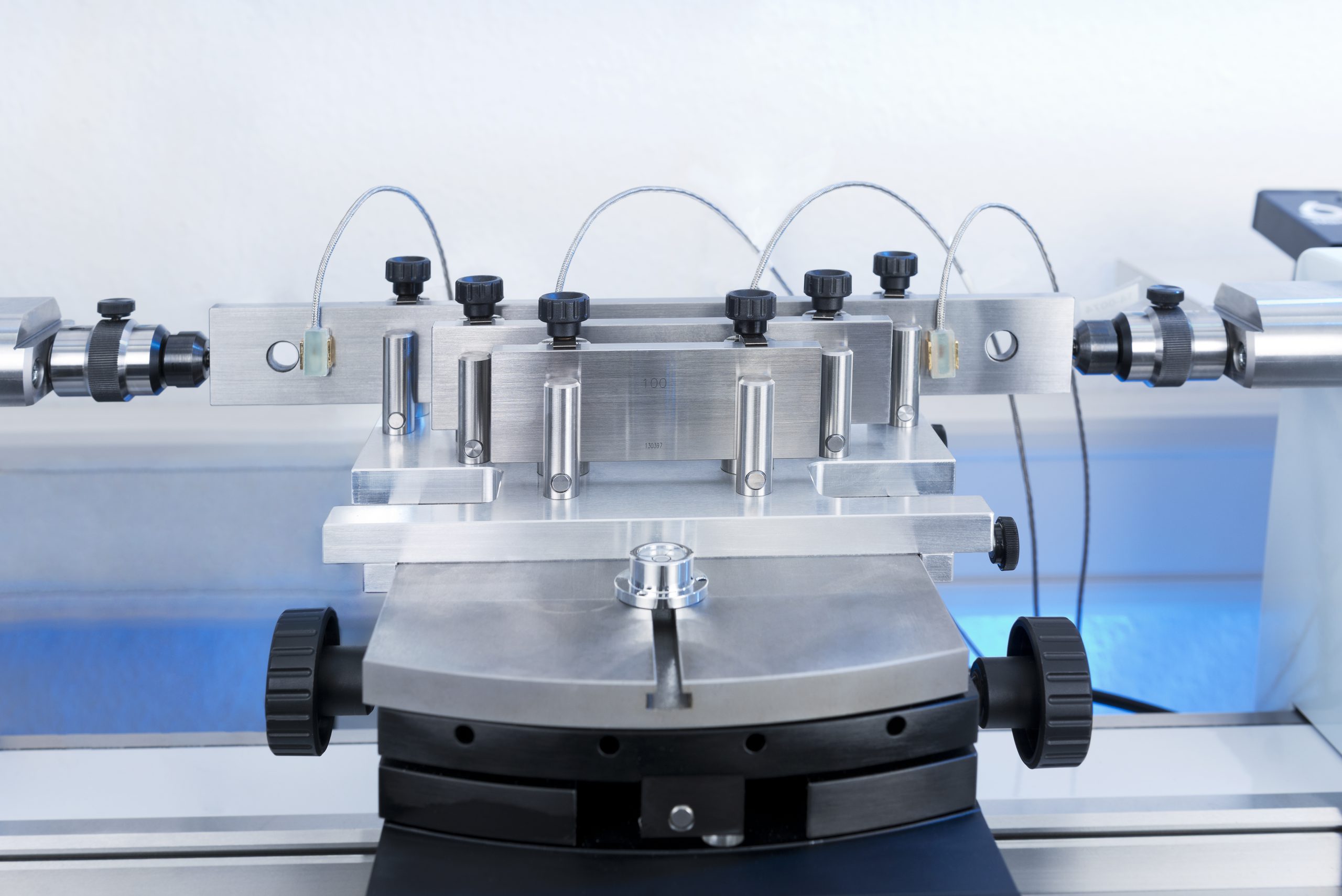

Durch Einsatz hochgenauer Längenkomparatoren, Laserinterferometern und Messmaschinen sind wir in der Lage, sämtliche Kalibriergegenstände im Bereich der Länge zu kalibrieren.

Das Erreichen kleinster Messunsicherheiten ist nur unter optimalen Umgebungsbedingungen möglich. In unseren Messräumen haben wir ideale Bedingungen: Temperatur 20°C ± 0.25°C, relative Luftfeuchte 50% ± 15%. Wir garantieren den lückenlosen Maßanschluss an nationale Normale aller Messgrößen. Kleinste angebbare Messunsicherheit im Labor: U = 0,03 μm + 0,002 · /

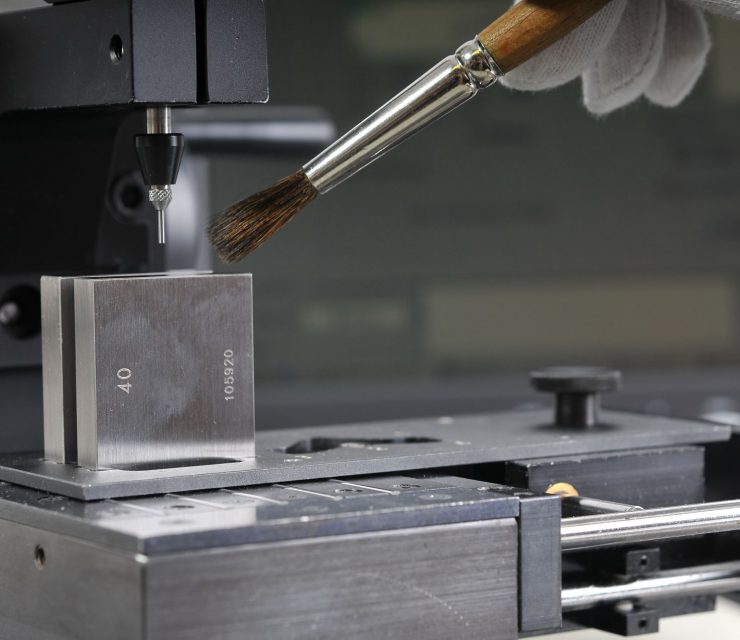

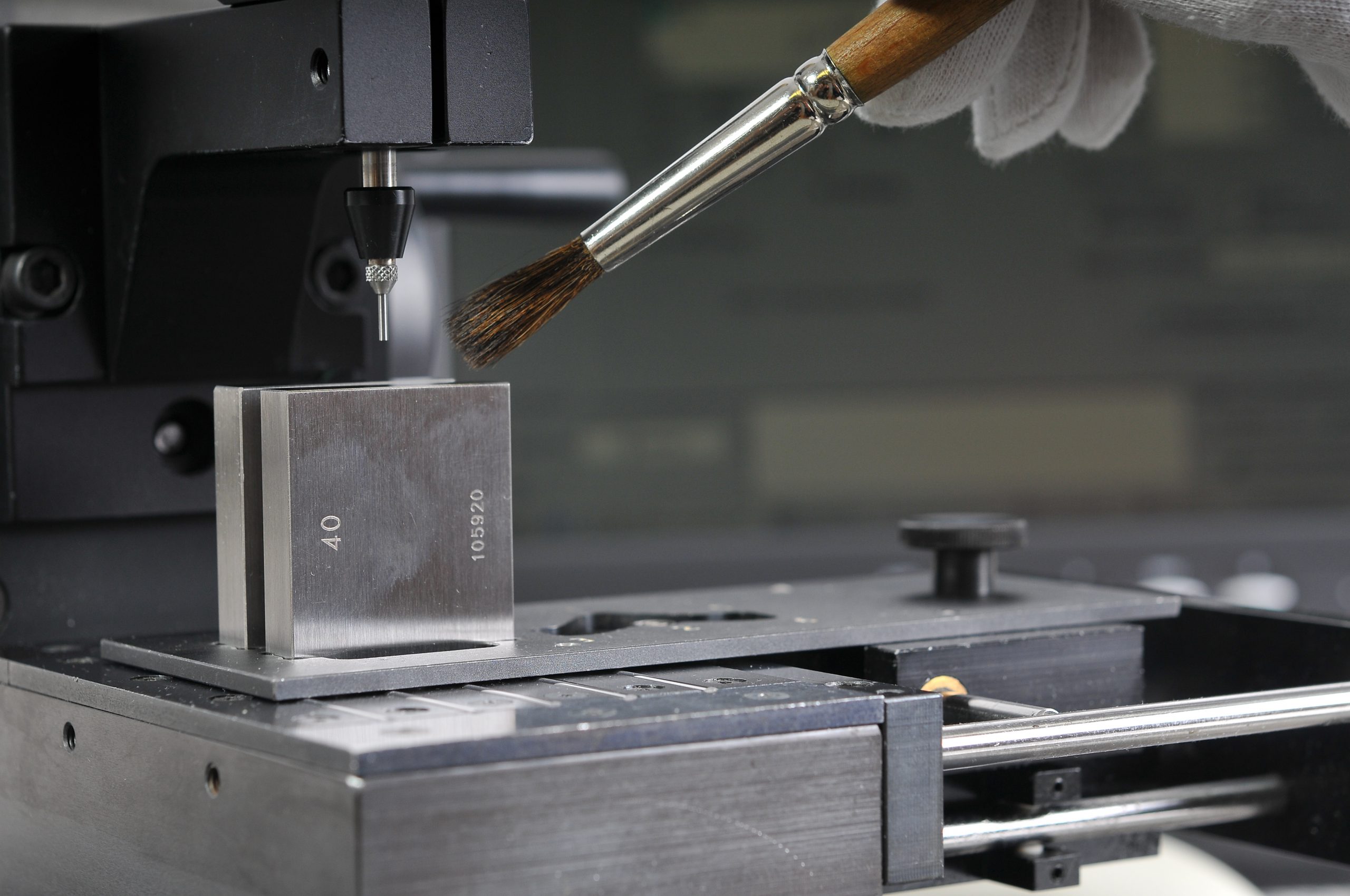

Kalibrierung von Parallelendmaßen

Kalibrierung von Parallelendmaßen 0,50 mm bis 100 mm

Die Kalibrierung erfolgt u. a. auch mit laserinterferometrischen Messtastern. Mit diesen Tastern sind taktile Messungen im Nanometerbereich möglich. Das integrierte Miniaturinterferometer wandelt die Messbewegung der motorisch angetriebenen Messpinole in ein Interferenzsignal um. Dieses optische Messsignal wird durch Lichtwellenleiter zur optoelektronischen Versorgungs- und Auswerteeinheit übertragen und als Längenwert ausgegeben. Der stabile He-Ne-Laser, dessen Licht dem Miniaturinterferometer über Lichtwellenleiter zugeführt wird, sowie die Korrektur der Umwelteinflüsse auf die Laserwellenlänge sind die Grundlage für die hohe Messgenauigkeit.

Parallelendmaße aus Stahl nach DIN EN ISO 3650:1999

Erweiterte Messunsicherheit für das Mittenmaß U = 0,05 µm + 0,38 • 10-6 • / (/ = Länge des Maßes)

Für die Abweichungen fo und f. vom Mittenmaß: 0,04 µm

Parallelendmaße aus Wolframkarbit (Hartmetall) nach DIN EN ISO 3650:1999

Erweiterte Messunsicherheit für das Mittenmaß U = 0,05 µm + 0,28 • 10-6 • / (/ = Länge des Maßes)

Für die Abweichungen fo und f. vom Mittenmaß: 0,04 µm

Parallelendmaße aus Keramik nach DIN EN ISO 3650:1999

Erweiterte Messunsicherheit für das Mittenmaß U = 0,06 µm + 0,31 • 10-6 • / (/ = Länge des Maßes)

Für die Abweichungen fo und f. vom Mittenmaß: 0,04 µm

Kalibrierung von Parallelendmaßen > 100 mm bis 500 mm

Diese Parallelendmaße werden vollautomatisch auf einem Nano Komparator kalibriert und werden somit gemäß DIN EN ISO 3650 Pos. 8.4 an die Längeneinheit angeschlossen. Bei den Messungen der Abweichungen des Mittenmaßes vom Nennmaß ( lc – ln ) wird das Parallelendmaß in waagerechter Lage in den günstigsten Punkten auf einer der schmalen Seitenflächen unterstützt. Während der Messung werden die für die angegebene Messunsicherheit vorauszusetzenden Temperaturverhältnisse eingehalten oder es wird gegebenenfalls eine Reduktion der Messwerte auf 20°C durchgeführt. Hierfür werden an dem Parallelendmaß 2 bis 8 Körpertemperaturfühler angebracht.

Parallelendmaße aus Stahl nach DIN EN ISO 3650:1999 (Unterschiedsmessung im Bereich von 100 mm bis 500 mm)

Erweiterte Messunsicherheit für das Mittenmaß U = 0,1 µm + 1 • 10-6 • / (/ = Länge des Maßes)

Parallelendmaße aus Stahl nach DIN EN ISO 3650:1999 (Absolutmessung im Bereich von 100 mm bis 300 mm)

Erweiterte Messunsicherheit für das Mittenmaß U = 0,1 µm + 1,3 • 10-6 • / (/ = Länge des Maßes)

Kalibrierung Gewindelehren

Melutec Metrology GmbH ist für alle Gewinde-Messverfahren akkreditiert!

Aussengewinde können im Bereich von > 1 mm bis 350 mm und Innengewinde im Bereich von > 2,5 mm bis 350 mm kalibriert werden.

Unterschieden wird durch unterschiedliche Messverfahren:

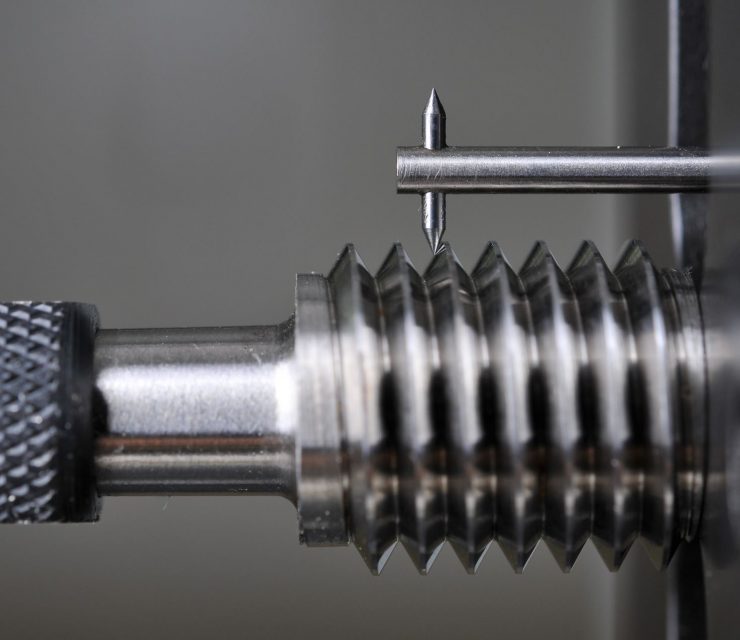

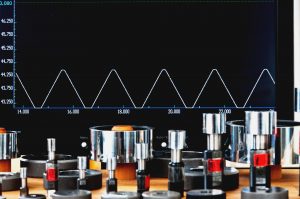

Messverfahren Scanning

Aktuell verfügen wir über 4 vollautomatische Gewindescannern. Die beiden Gewindeprofile (oben und unten), die zusammen den Querschnitt eines Messobjektes präsentieren, werden mittels Tastkopf mit zwei gegenüberliegenden Tastspitzen sequentiell abgetastet.

Während der Scanbewegung des Tasters werden zehntausende von Positionen dynamisch in den Speicher des Rechners gelesen. Nach dem Scannen der ersten Kontur erfolgte eine Umkehrung der Meßkraft auf die gegenüberliegende Tastspitze.

Mit dieser Tastspitze wird dann nachfolgend die zweite Kontur erfasst.

Um die aktuellen Konturen und dessen Positionen zu berechnen ist es notwendig, dass die Koordinaten aller Messpunkte bezüglich der Tasterform eines jeden Tasters und deren elastischen Verformung (unter Messkraft) korrigiert werden.

Folgende Parameter können gemessen und dokumentiert werden:

Flankendurchmesser, Außen- bzw. Einstichdurchmesser, Kerndurchmesser, Steigung bzw. Teilung und Gewindeprofilwinkel.

Messverfahren Gewindelehrdorne

DKD-R 4-3 Blatt 4.8:2018

Option 5

Scanningverfahren

Messverfahren Gewindelehrringe

DKD-R 4-3 Blatt 4.9:2018

Option 5

Scanningverfahren

Erweiterte Messunsicherheit

Flankendurchmesser U = 2,5 μm

Außendurchmesser U = 2 μm bei Außengewinden, U = 5 µm bei Innengewinden

Kern bzw. Einstichdrm. U = 5 μm, Kerndurchmesser U = 2 µm bei Innengewinden

Steigung und Teilung U = 1 μm

Gewindeprofilwinkel U = (1,2 + 3 mm / lF) jedoch nicht kleiner als 6′ (lF = Flankenlänge)

3-Draht / 2-Kugel Methode

Das genaueste mechanische Verfahren zum Messen des Flankendurchmessers ist die Dreidrahtmethode. Die Kalibrierung erfolgt auf Längenkomparatoren die die Messung der angegebenen Kenngrößen ermöglichen. Die Bestimmung des Flankendurchmessers wird nach der Dreidrahtmethode durchgeführt. Sie erfolgt unter Verwendung eines Gewindeprüfstiftsatzes, dessen Messflächen möglichst im Flankendurchmesser des Gewindes anliegen. Die Messungen werden am Anfang und in der Mitte des Gewindes in jeweils zwei zueinander senkrechten Achsschnitten (Schnitt A – B und C – D) durchgeführt. Bei mehrgängigen Gewinden wird jeder Gewindegang gemessen.

Messverfahren Gewindelehrdorne

EURAMET cg-10 v. 2.1 DKD-R 4-3 Blatt 4.8:2018

Option 1

Dreidrahtmethode (senkrecht zur Gewindeachse)

Messverfahren Gewindelehrringe

EURAMET cg-10 v. 2.1 DKD-R 4-3 Blatt 4.9:2018

Option 1

Zweikugelmethode (senkrecht zur Gewindeachse)

Erweiterte Messunsicherheit bei Gewindelehrdornen und Gewindelehrringen

Flankendurchmesser U = 2,5 μm + 10 • 10-6 • d (d = gemessener Flankendurchmesser)

Ihr spezialiertes Kalibrierlaboratorium:

Was können wir für Sie tun? Gerne führen wir auch in Ihrem Unternehmen Kalibrierungen durch und freuen uns auf Ihren Anruf.

Melutec Metrology GmbH

Helmholtzstrasse 11

D-71573 Allmersbach im Tal